Tuy nhiên, cách tái chế các pin này có thể tạo ra sự khác biệt lớn - chúng ta cần sử dụng quy trình tái chế với tỷ lệ khôi phục khoáng sản cao và tác động môi trường thấp. Bài viết này sẽ giải thích các cách khác nhau để tái chế pin và tại sao việc thực hiện đúng cách là quan trọng.

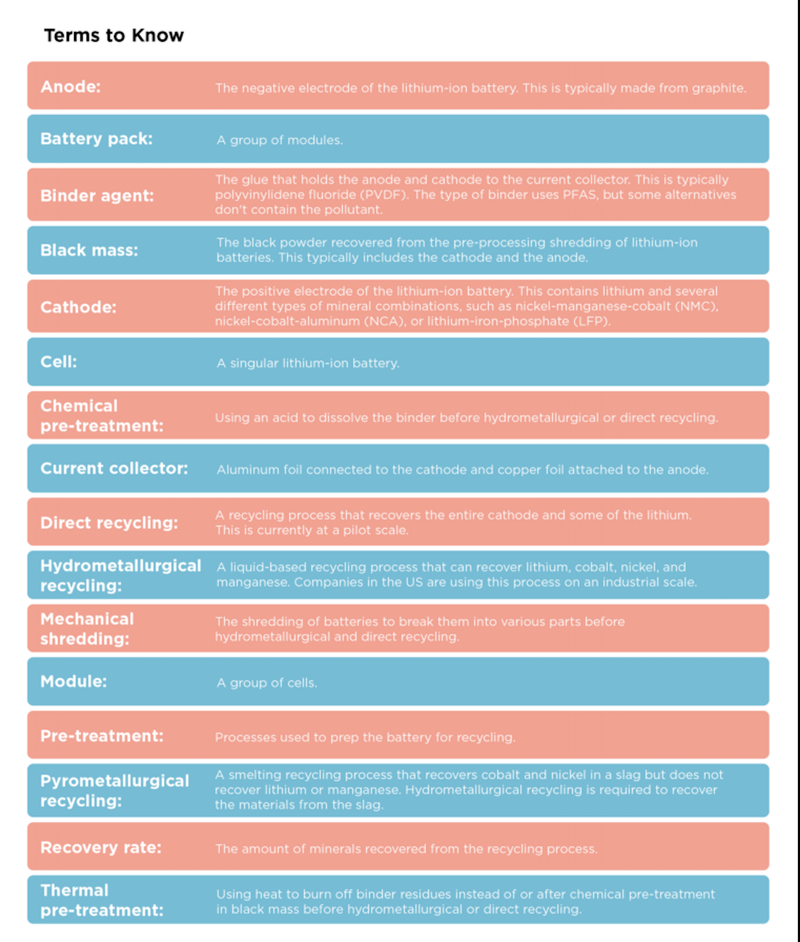

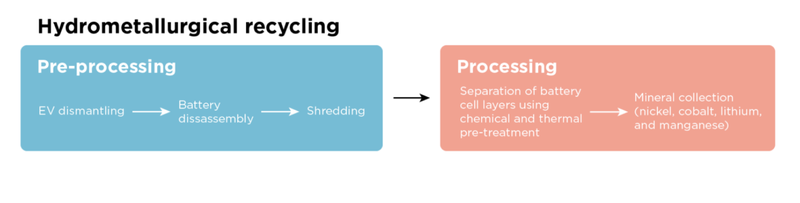

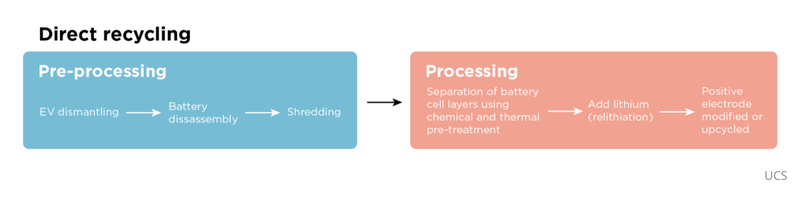

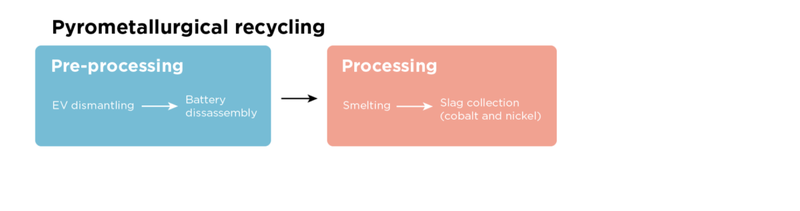

Có ba loại tái chế, bao gồm quá trình tiền xử lý cần phải diễn ra trước khi tái chế. Công nghệ này có thể khá phức tạp và khó hiểu.

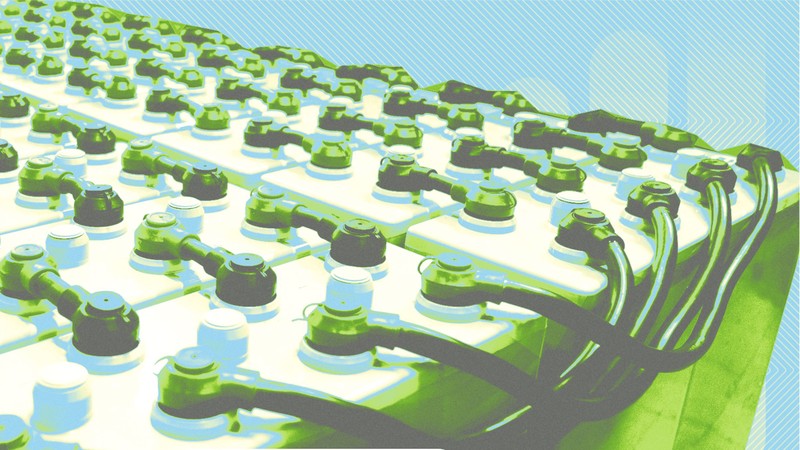

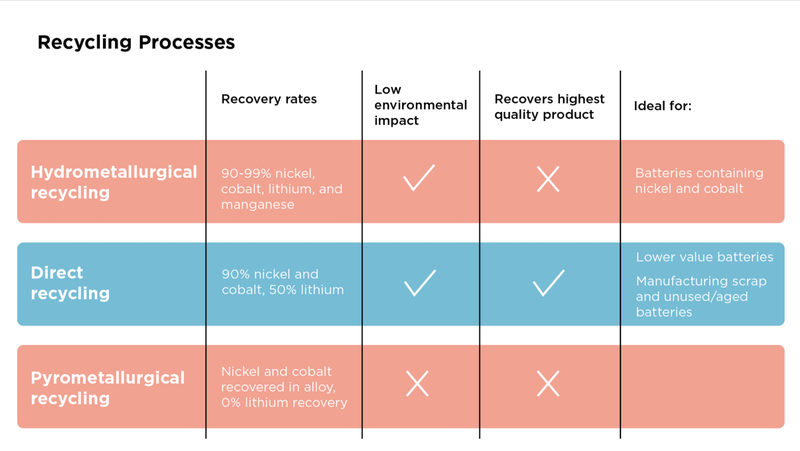

Tái chế hydrometallurgical là công nghệ tốt nhất hiện có vì có tỷ lệ khôi phục khoáng sản cao và gây tác động môi trường thấp. Nó sử dụng dung dịch lỏng để tách khoáng sản.

Tái chế trực tiếp đang trong quá trình phát triển nhưng có tác động môi trường thấp và khôi phục điện cực dương nguyên vẹn, có nghĩa là sản phẩm này bỏ qua một bước trong quá trình sản xuất pin. Tái chế trực tiếp có tỷ lệ khôi phục lithium thấp hơn so với tái chế hydrometallurgical nhưng thích hợp cho sản phẩm phế liệu và pin lithium-iron-phosphate (LFP).

Tái chế pyrometallurgical (đốt nung) là công nghệ ít lý tưởng nhất vì nó không khôi phục được lithium, nhôm hoặc mangan và gây tác động môi trường cao nhất. Ngoài ra, sản phẩm đầu ra phải trải qua một bước làm sạch hydrometallurgical bổ sung trước khi sẵn sàng cho sản xuất pin.

Sơ chế

Tiền xử lý trước khi tái chế, họ tháo pin từ xe điện và gửi nó đến một đơn vị tái chế pin. Đơn vị tái chế tháo rời pin thành các mô-đun nhỏ hơn. Những mô-đun này thường là hình chữ nhật và được ghép lại trong pin, giống như một hộp domino. Trong mỗi mô-đun có các cell pin hình chữ nhật. Tesla sử dụng thiết kế khác, trong đó cell của họ là dạng tròn thay vì hình chữ nhật.

Tái chế pyrometallurgical đốt cháy toàn bộ pin. Do đó, vật liệu khi đã sẵn sàng cho tái chế được tháo rời thành các mô-đun hoặc cell. Còn các phương pháp như tái chế hydrometallurgical và tái chế trực tiếp yêu cầu tách các lớp cell khỏi nhau để có được sản phẩm có giá trị cao hơn, đòi hỏi tiền xử lý bổ sung.

Trong những bước bổ sung này, mô-đun hoặc cell được đưa qua máy nghiền cơ học để phá vỡ chúng thành từng mảnh nhỏ. Sản phẩm đầu ra sau đó được tách bằng sàng, từ từ, và bàn rung để tách bột chứa lithium, cobalt và nickel (bột này được gọi là black mass - khối đen).

Phương pháp tái chế Hydrometallurgical

Tái chế hydrometallurgical có tỷ lệ khôi phục cao: 90-99% nickel, cobalt, lithium. Tác động môi trường thấp lý tưởng cho pin chứa nickel và cobalt Hydrometallurgy khi sử dụng dung dịch lỏng và hóa chất để khôi phục khoáng sản từ bột chứa các kim loại quý (black mass) được thu thập từ quá trình tiền xử lý đã đề cập ở trên. Bột black mass chứa keo (kết dính) để kết dính điện cực dương (cathode) và điện cực âm (anode) vào lá vàng nhôm và đồng.

Các đơn vị tái chế sử dụng nhiều quy trình để tách điện cực, bao gồm hai danh mục lớn gồm quy trình xử lý hóa chất và xử lý nhiệt. Các quy trình xử lý hóa chất sử dụng axit để tan keo, nhưng vẫn cần phải thực hiện các quy trình bổ sung, chẳng hạn như thêm công đoạn xử lý nhiệt để đốt cháy các chất còn lại. Và xử lý nhiệt độc lập cũng có thể tách điện cực dương thông qua quá trình sưởi ấm và đốt cháy keo và điện cực âm. Quá trình đốt cháy tạo ra khí, do đó cần thiết thiết bị làm sạch bổ sung, bao gồm bộ thanh lọc.

Quá trình xử lý nhiệt này kỹ thuật khá giống quy trình tái chế pyrometallurgical nhưng khác biệt đáng kể so với quá trình đốt nung được giải thích trong phần pyrometallurgical dưới đây. Nó sử dụng nhiệt độ thấp hơn không làm thay đổi trạng thái của cobalt, lithium và nickel mà chúng ta đang khôi phục.

Sau đó, người tái chế phần còn lại với bột chứa khoáng sản. Trước hết, bột này được hòa tan trong một chất lỏng (leaching), thông thường hydrogen peroxide và axit sulfuric. Tiếp theo, mục tiêu là loại bỏ kim loại quý khỏi dung dịch. Một phương pháp là trích chất dung môi. Kỹ thuật này sử dụng hai chất lỏng với tính hòa khác nhau (giống như dầu và nước) để tách các khoáng sản một cách tự nhiên. Điều này dẫn đến việc tách khoáng sản với các chất lỏng để thu thập dễ dàng hơn.

Nước thải tạo ra trong quá trình này phải trải qua quá trình xử lý nước. Trong một số hoạt động, họ tái sử dụng nước này (nhưng không phải là tất cả) trong cơ sở sản xuất. Ngoài ra, quá trình tạo ra một lượng lớn sodium sulfate, một sản phẩm phụ giá trị thấp và an toàn được sử dụng để sản xuất các sản phẩm gia đình như chất tẩy rửa.

Nguyên liệu đầu ra từ quá trình tái chế Hydrometallurgical phụ thuộc vào các hóa chất và quy trình sử dụng. Một số công ty tạo ra sản phẩm cuối cùng là nguyên liệu điện cực dương tiền thân, có nghĩa là họ khôi phục một hỗn hợp của các khoáng sản (nguyên liệu điện cực dương tiền thân), chẳng hạn như nickel-manganese-cobalt (NMC).

Cùng khôi phục được các khoáng sản này là lý tưởng vì nhà sản xuất pin mua sản phẩm của đơn vị tái chế không cần tạo nguyên liệu điện cực dương tiền thân. Những phương pháp khôi phục các khoáng sản riêng lẻ (lithium, cobalt và nickel sulfate hoặc carbonate salts) được sử dụng để tạo ra một điện cực mới. Tỷ lệ khôi phục thay đổi theo các quy trình khác nhau, nhưng một công ty đã báo cáo tỷ lệ khôi phục được là 99% cho vật liệu cathode.

Phương pháp tái chế trực tiếp

Tái chế trực tiếp có tỷ lệ khôi phục cao: 90% nickel và cobalt, 50% lithium, tác động môi trường thấp nhất và khôi phục sản phẩm chất lượng cao nhất, lý tưởng cho các pin giá trị thấp như lithium-iron-phosphate và pin không sử dụng hoặc lão hóa.

Tái chế trực tiếp tạo ra một điện cực dương mới và sẵn sàng để sản xuất pin mới. Quá trình này vẫn đang trong quá trình phát triển nhưng có lẽ sẽ phù hợp nhất với các pin không chứa các khoáng sản có giá trị cao như cobalt và nickel, chẳng hạn như lithium-iron-phosphate (LFP).

Chi phí thấp của nguyên liệu đầu vào là một phần sự hấp dẫn của pin lithium-ion sử dụng LFP, làm cho việc khôi phục từng khoáng sản thông qua tái chế hydrometallurgical là không kinh tế. LFP có lợi nhuận nếu tái chế trực tiếp vì nó khôi phục điện cực dương, tạo ra một sản phẩm có giá trị nhiều hơn so với việc khôi phục từng khoáng sản riêng lẻ.

Trước khi tái chế, pin được nghiền nhỏ. Black mass (là một thuật ngữ thường được sử dụng trong ngành công nghiệp pin lithium-ion và trong quá trình tái chế pin để mô tả một loại chất liệu đen, chất béo, hoặc dạng bột thu được sau khi pin đã được nghiền và xử lý để tách ra các thành phần quan trọng) thu được được xử lý tương tự như quá trình tái chế hiđrometal, với những thay đổi nhỏ về cách loại bỏ keo và tách điện cực âm khỏi cực dương.

Ví dụ, thay vì người tái chế đốt cháy điện cực âm, thường là than chì, họ sử dụng tính thụ động của than chì khi được gia nhiệt để kéo nó lên bề mặt dung dịch lỏng. Than chì nằm trong lớp bọt ở phía trên, và các khoáng sản khác ở dưới. Quá trình này được gọi là tách bọt.

Điện cực dương thu được lại không có lượng lithium cần thiết do sự suy giảm và mất mát trong quá trình sử dụng đầu tiên trong pin. Do đó, cần thêm lithium (được gọi là relithiation). Ngoài ra, do các hóa chất pin lithium-ion tiếp tục phát triển, và để đảm bảo vật liệu tái chế vẫn có thể sử dụng, điện cực dương thu được có thể được điều chỉnh hoặc tái chế bằng cách thêm khoáng sản bổ sung (ví dụ, thêm nhiều cobalt).

Tái chế pyrometal

Tỷ lệ khôi phục thấp: niken và cobalt được thu được trong hợp kim, không thu lithium. Sử dụng năng lượng cao nhất và phát thải khí nhà kính cao nhất. Tái chế pyrometal là một loại hình rộng rãi liên quan đến tất cả các công nghệ sử dụng nhiệt độ cao để trích xuất và làm sạch kim loại.

Một số quy trình đã được thảo luận cho tái chế hiđrometal và trực tiếp thuộc loại này kỹ thuật này. Tuy nhiên, họ sử dụng nhiệt độ thấp hơn so với tái chế pyrometal trong phần này. Loại pyrometal nhiệt độ cao này được gọi là luyện kim. Luyện kim không thu lại tất cả khoáng sản và yêu cầu năng lượng cao để đạt được nhiệt độ cần thiết.

Quá trình luyện kim chính là đun nóng vật liệu pin trên điểm nóng để tách kim loại trong dạng chất lỏng. Việc nghiền pin không cần thiết, vì mô-đun hoặc cell pin được đưa thẳng vào lò.

Đầu tiên, pin được đun nóng lên 350-600°C để đốt cháy điện giải và sau đó được đun nóng lên khoảng 1200-1450°C để nấu chảy kim loại thành hợp kim. Người tái chế tích hợp xử lý khí thải do sự tạo ra các khí độc hại trong quá trình này. Hợp kim kim loại thu được chứa cobalt, niken, đồng và sắt.

Luyện kim mất lithium, nhôm và mangan trong tạp chất. Hợp kim kim loại cũng phải trải qua quá trình hidrometal sau để thu lại cobalt và niken. Quá trình này làm mất một phần quan trọng của lithium dưới dạng bụi.

Chính sách tái chế pin

Một chính sách tái chế hợp lý sẽ đảm bảo rằng tất cả pin ô tô điện được tái chế một cách an toàn, lý tưởng nhất. Mỹ sẽ theo đuổi trách nhiệm mở rộng các nhà sản xuất (EPR). EPR đặt trách nhiệm cho các nhà sản xuất ô tô tái chế tất cả pin. Tái chế là một bước quan trọng trong hệ thống giao thông và chuỗi cung ứng bền vững, và nhà sản xuất ô tô đang chuẩn bị tạo ra mạng lưới thu pin cũ và thiết kế pin để có thể tái chế dễ dàng hơn. Nhưng như bài viết này đã chỉ ra, cách họ tái chế cũng quan trọng!

Người tái chế cần thu lại càng nhiều khoáng sản càng tốt với tiềm năng tác động thấp nhất, điều đó có nghĩa sử dụng phương pháp tái chế hiđrometal hoặc trực tiếp thay vì phương pháp luyện kim.

Ngành công nghiệp tái chế này đang phát triển nhanh chóng với sự giúp đỡ từ các viện nghiên cứu như ReCell. Do đó, cần phải có chính sách thiết lập tỷ lệ thu hồi cơ bản thay vì xác định con đường công nghệ. Ví dụ, Luật Pin của EU yêu cầu quy trình tái chế phải có tỷ lệ thu hồi vào năm 2025 là 90% cho cobalt, niken và đồng và 50% cho lithium, tăng lên 95% và 80% tương ứng vào năm 2030.